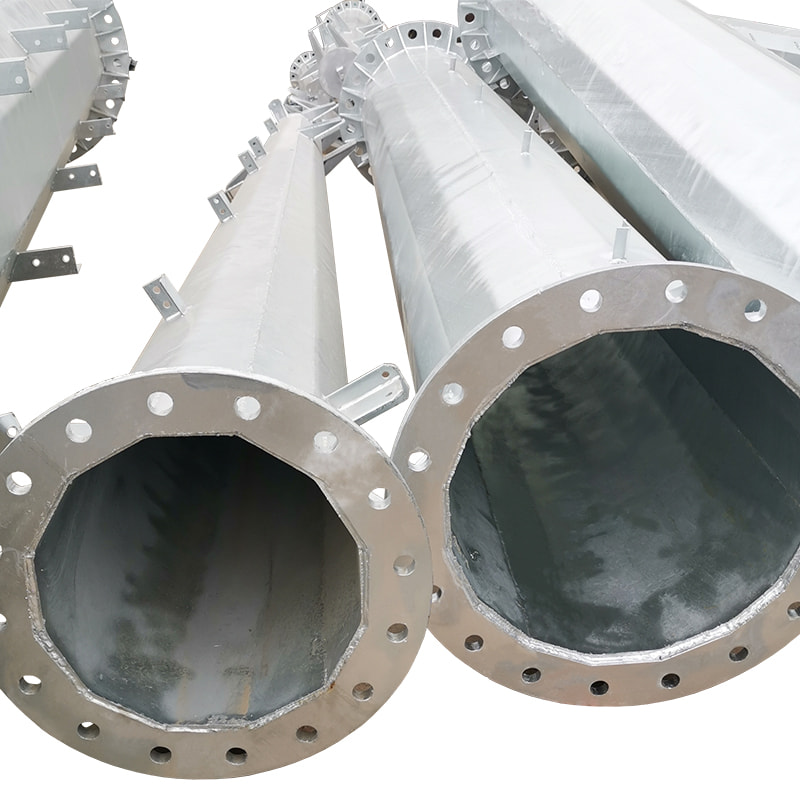

Le cadre squelettique des colonnes et poutres en acier forme l'épine dorsale de pratiquement tous les entrepôts et ateliers modernes. Bien que souvent considéré comme un élément fixe, l'espacement entre ces éléments structurels primaires - connus sous le nom d'espacement de la baie - est une variable de conception critique avec des implications profondes pour l'efficacité opérationnelle, les coûts des matériaux et la flexibilité à long terme. L'optimisation de cet espacement n'est pas simplement un exercice d'ingénierie; C'est une étape fondamentale dans la création d'espaces industriels hautement fonctionnels et rentables.

Le rôle critique de l'espacement de la baie:

La distance entre les colonnes en acier et les poutres dicte directement la surface de plancher et le flux de travail utilisable dans une installation. L'espacement plus large offre généralement:

Flux opérationnel amélioré: moins d'obstructions signifient des zones de plancher plus grandes et ininterrompues. Cela facilite le mouvement plus fluide de l'équipement de manutention des matériaux (comme les chariots élévateurs, les AGV), permet des lignes de production plus longues et simplifie le placement de grandes machines ou de racks de stockage sans manœuvres maladroites autour des colonnes.

Flexibilité accrue de disposition: des étendues claires plus importantes offrent une plus grande liberté pour reconfigurer les postes de travail, les zones de stockage (rayonnage de palettes, étagères) ou les lignes de production à mesure que les besoins opérationnels évoluent, sans être limités par les emplacements des colonnes.

Utilisation de l'espace amélioré: maximiser l'espace transparent minimise les zones gaspillées autour des colonnes, augmentant potentiellement la densité de stockage efficace ou l'espace de travail utilisable.

Facteurs clés influençant l'espacement optimal:

La détermination de l'espacement idéal entre les colonnes en acier et les poutres nécessite une considération attentive de plusieurs facteurs interdépendants:

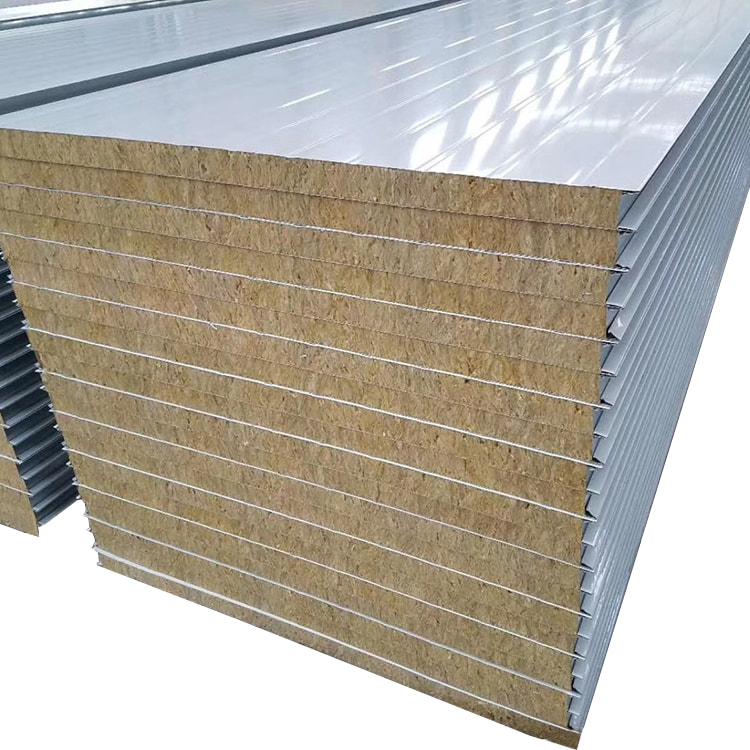

Charges appliquées: le conducteur principal. Charges de toit plus lourdes (neige, équipement), charges de grues prévues (pont, portique) et rangement de stockage à haute capacité exigent de manière significative la profondeur et la taille de la colonne du faisceau. Des portées plus larges nécessitent généralement des poutres plus profondes et plus lourdes et des colonnes potentiellement plus grandes pour résister aux moments de flexion et aux forces de cisaillement.

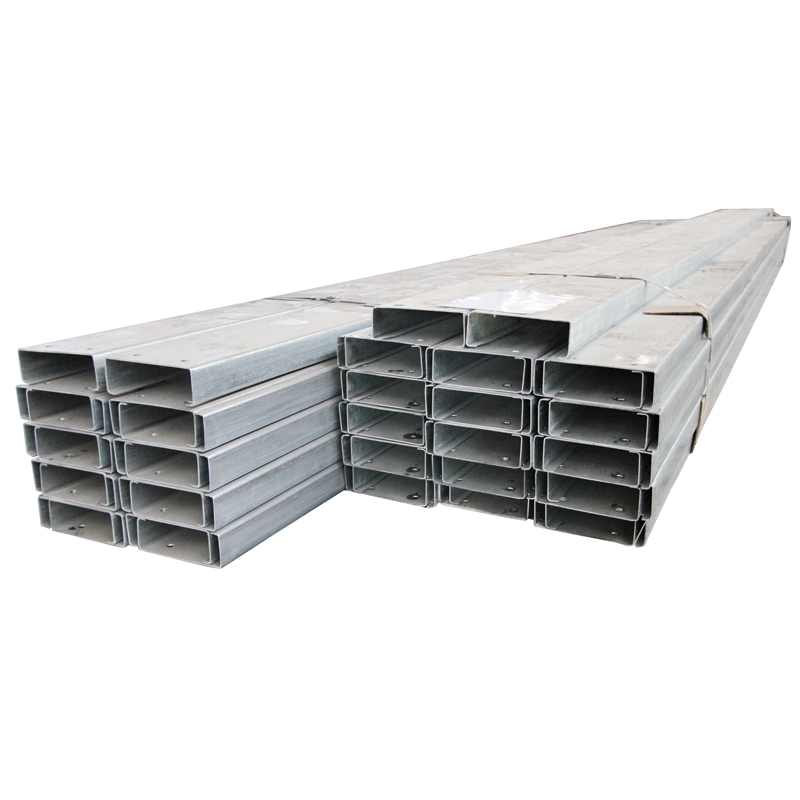

Conception de l'acier de structure: le grade d'acier utilisé, le profil de faisceau choisi (profondeur de faisceau en I, largeur de bride) et les détails de connexion influencent tous la portée économique maximale. Les poutres plus profondes gèrent des portées plus longues mais augmentent les coûts des matériaux et réduisent les marques.

Dimensions et fonction du bâtiment: La longueur et la largeur globales du bâtiment influencent le modèle de grille de colonne le plus efficace. Les empreintes de machines d'atelier ou des dimensions spécifiques de rack de stockage peuvent dicter les dégagements minimaux requis entre les colonnes et les poutres en acier.

Considérations de coûts: il y a un compromis de coûts. Des portées plus larges réduisent le nombre de colonnes et de fondations, ce qui pourrait réduire ces coûts. Cependant, ils augmentent le tonnage en acier par faisceau et peuvent nécessiter des connexions plus complexes. Les portées plus étroites utilisent des poutres plus légères mais nécessitent plus de colonnes et de fondations. Une analyse détaillée des coûts comparant le tonnage en acier, la fabrication, l'érection et les coûts de fondation pour différentes options de grille est essentiel.

Manipulation des matériaux et dégagements: Le type et la portée de l'équipement de manutention des matériaux (chariots élévateurs, grues) déterminent les largeurs d'allée minimales requises et les rayons de virage, influençant comment les colonnes peuvent être positionnées sans créer des goulots d'étranglement ou des risques de sécurité. Le dégagement adéquat autour des colonnes et des poutres en acier n'est pas négociable pour la sécurité.

À l'épreuve de l'avenir: anticiper les besoins futurs potentiels (équipement plus lourd, stockage plus élevé, modifications de disposition) peut garantir la conception pour des portées légèrement plus larges ou une capacité de charge accrue initialement, même si elle n'est pas immédiatement utilisée, pour éviter des rénovations coûteuses plus tard.

Étapes vers l'optimisation:

Définissez des exigences opérationnelles claires: collaborez étroitement avec les planificateurs d'installations, les gestionnaires des opérations et les experts en logistique. Cartez le courant et les flux de travail prévus, les tailles de machines, les systèmes de stockage et les chemins de circulation critiques.

Engagez tôt les ingénieurs en structure: associer à des ingénieurs structurels expérimentés spécialisés dans les bâtiments industriels. Donnez-leur des exigences de charge détaillées (morts, vivants, environnementaux, grue, brouillage) et les besoins fonctionnels.

Évaluez plusieurs options de grille: ne vous installez pas sur la première mise en page. Modèle différents scénarios d'espacement des colonnes (par exemple, 30'x30 ', 40'x40', 50'x40 ') analysant la faisabilité structurelle, le tonnage en acier, les exigences de fondation et les coûts estimés pour chacun.

Prioriser la normalisation: si possible, utilisez un espacement baie cohérent dans toute l'installation. Cela simplifie la conception, la fabrication, l'érection et les modifications futures.

Considérez les solutions à longue durée: pour des zones spécifiques nécessitant un espace transparent maximal (par exemple, les zones d'assemblage centrales, les grandes zones de réception), explorez des solutions comme les fermes à longue portée ou les poutres castellées, bien que celles-ci viennent avec des compromis coûts et complexes.

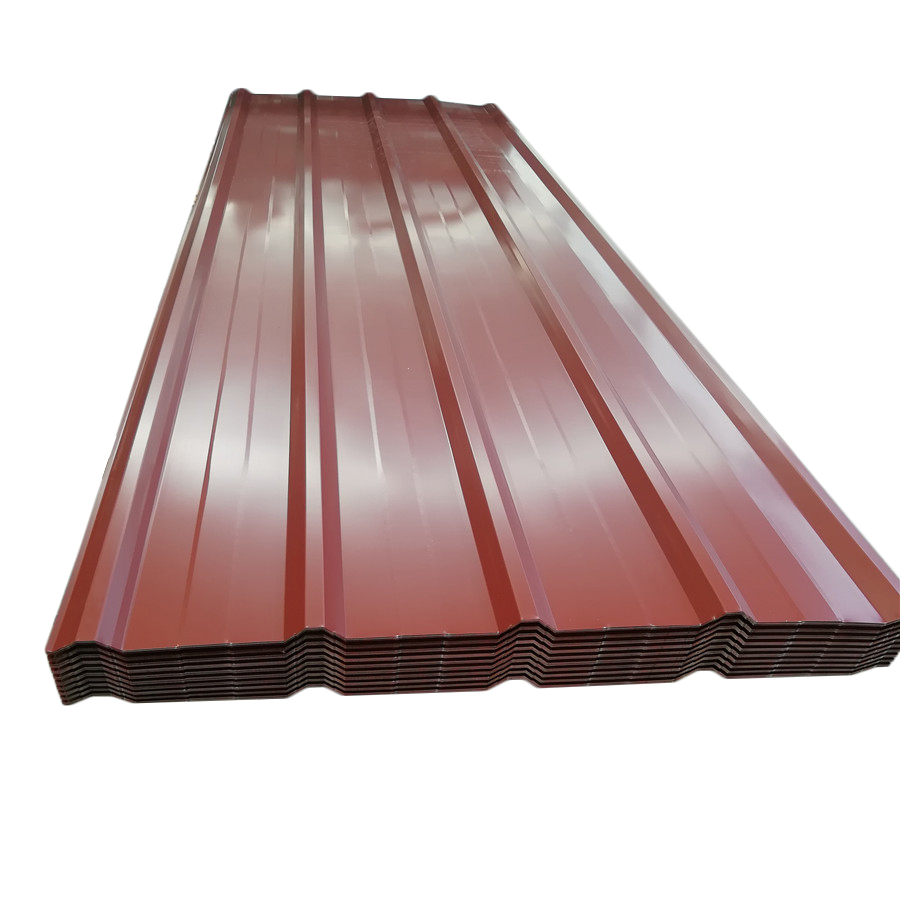

Intégrer à d'autres systèmes: Assurez-vous que l'espacement choisi permet de contenir efficacement les conduits de CVC, l'éclairage, les lignes d'arrosage et les utilitaires sans provoquer des affrontements ou nécessiter des gouttes excessives qui réduisent la hauteur claire.

L'optimisation de l'espacement entre les colonnes et les poutres en acier est un investissement stratégique dans la fonctionnalité et la viabilité économique d'un entrepôt ou d'un atelier. Il n'y a pas de «meilleur» espacement universel; La grille optimale émerge d'une analyse méticuleuse équilibrant l'intégrité structurelle, le flux opérationnel, les coûts des matériaux et l'adaptabilité future. En priorisant cet aspect pendant la phase de conception initiale et en favorisant la collaboration entre les parties prenantes et les ingénieurs en structure, les entreprises peuvent débloquer des gains d'efficacité importants, améliorer la sécurité et créer des espaces industriels qui soutiennent vraiment leurs objectifs opérationnels pour les années à venir.

La grille définie par des colonnes et poutres en acier est bien plus que la nécessité structurelle; C'est le cadre fondamental sur lequel l'efficacité opérationnelle est construite. Investir le temps et l'expertise pour optimiser cet espacement garantit qu'un entrepôt ou un atelier n'est pas seulement construit, mais intelligemment conçu pour les performances de pointe et la valeur durable.