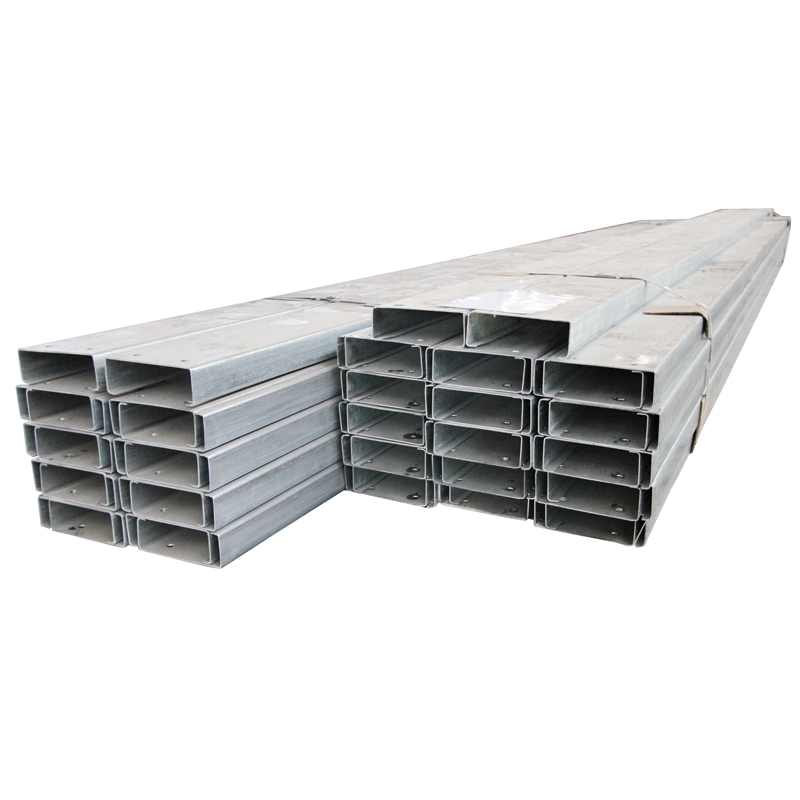

Purlin en acier S - Les membres de la structure horrible qui soutiennent la toiture et le revêtement mural dans les bâtiments industriels, commerciaux et résidentiels - sont essentiels à la distribution de la charge et à la stabilité structurelle. Cependant, leur exposition à l'humidité, au rayonnement UV, aux produits chimiques industriels et aux fluctuations de la température fait de la corrosion une menace persistante. Selon une étude internationale de Nace 2024, la corrosion coûte à l'industrie mondiale de la construction environ 2,5 billions de dollars par an, avec des structures en acier représentant 40% de ce total. Pour les Purlins en acier, qui sont souvent exposés à des environnements difficiles, la sélection de méthodes anti-corrosion efficaces à long terme est essentielle pour minimiser les coûts de remplacement et assurer l'intégrité structurelle. Vous trouverez ci-dessous un guide fondé sur des preuves des stratégies les plus fiables, fondées sur les normes de l'industrie et les meilleures pratiques d'ingénierie.

1. Sélection des matériaux: alliages d'acier résistants à la corrosion

Le fondement de la protection à long terme de la corrosion commence par le choix du bon acier. AFFAIRES DE BAS-ALLIE (HSLA) à haute résistance - conçu avec des ajouts de cuivre, de chrome, de nickel et de phosphore - forment un mince et adhérent couche d'oxyde passif à leur surface. Cette couche agit comme une barrière à l'oxygène et à l'humidité, ralentissant la corrosion au fil du temps.

Alliages et normes clés:

- ASTM A588 (acier d'altération) : Contient 0,20 à 0,30% de cuivre, qui accélère la formation de couche passive. Idéal pour les Purlins extérieurs dans les environnements ruraux ou urbains, où son taux de corrosion diminue de 50 à 70% après que la couche passive mûrit (généralement 1 à 3 ans).

- ASTM A709 (Bridge Steel) : Comprend du chrome et du nickel pour une résistance accrue au spray salin et aux gaz industriels. Couramment utilisés dans les environnements côtiers ou industriels.

Limites:

L'acier d'altération ne convient pas aux zones avec de l'eau stagnante ou des concentrations élevées de sel (par exemple, des zones côtières avec un brouillard fréquent), car la couche passive peut ne pas se former uniformément. Pour de tels environnements, des revêtements protecteurs supplémentaires sont recommandés.

2. Revêtements protecteurs: barrières physiques et sacrificielles

Les revêtements sont la méthode anti-corrosion la plus utilisée pour les Purlins en acier, offrant un équilibre de durabilité, de rentabilité et de polyvalence. Trois types principaux dominent les applications industrielles:

un. Galvanisation à chaud (Hdg)

Processususususus : Défini par ASTM A123 , HDG implique l'immersion de Purlins en acier propre et mariné dans du zinc fondu (450 ° C). Le zinc réagit avec l'acier pour former un revêtement lié métallurgiquement (1,5–2,5 mils / 38–63 microns d'épaisseur). Mécanisme de protection : Double défense - le zinc agit comme une barrière physique et fournit protection sacrificielle (Corrodage préférentiellement de l'acier). Performance : La Galvanizers Association rapporte une durée de vie de 50 ans dans les zones rurales et de 20 à 30 ans dans les environnements côtiers (avec un bon entretien). Les rayures mineures soient auto-guérison alors que le zinc oxyde pour former une couche de carbonate de zinc protectrice. Limites : Sensible aux dommages causés par de lourds impacts; nécessite un prétraitement (par exemple, le décapage d'acide) pour éliminer l'échelle du moulin.

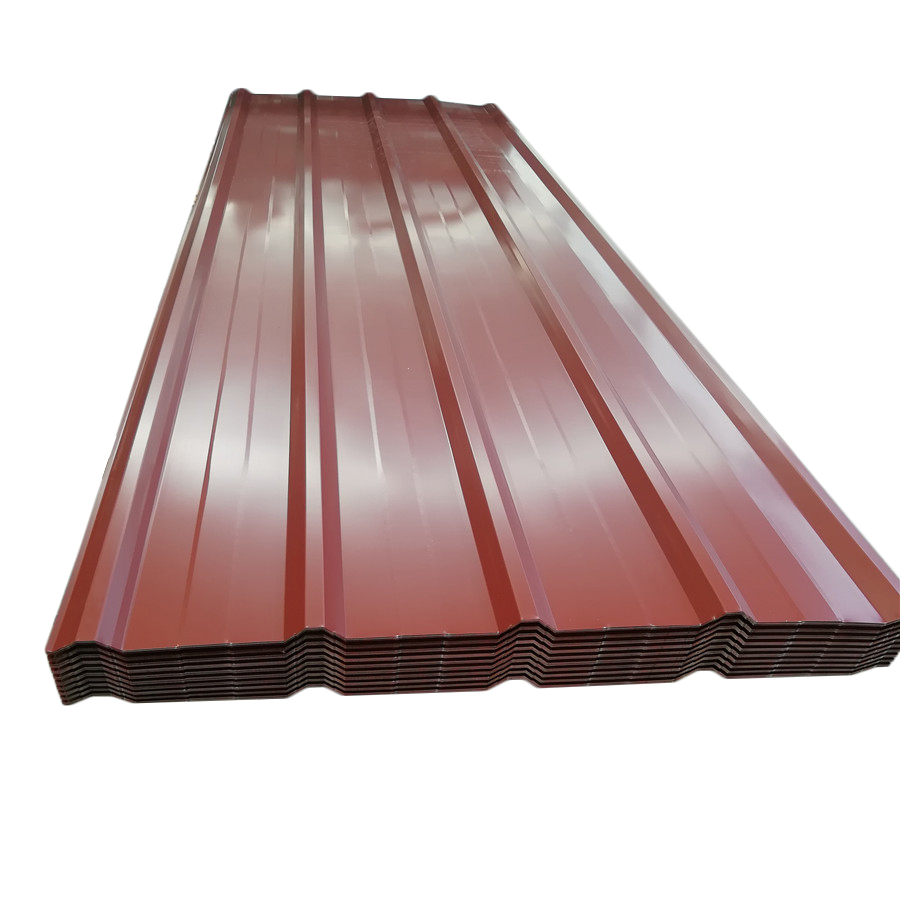

né Revêtement en poudre

Process : Régi par ASTM D7091 , les polymères thermodurcissables à chargés électrostatiquement (polyester, époxy) sont pulvérisés sur des Purlins prétraités (sablé) et durcis dans un four (160–200 ° C). Mécanisme de protection : Forme un revêtement épais (2 à 4 mils), uniforme avec une excellente adhérence et une résistance aux UV. Performance : Idéal pour les Purlins exposés dans les climats ensoleillés - les tests de l'association européenne de revêtement de bobines ne montrent aucune dégradation significative après 10 ans d'exposition aux UV. Sans COV, s'alignant avec les normes LEED et BREEAM. Limites : Les arêtes vives ou les géométries complexes peuvent nécessiter un revêtement supplémentaire; La préparation de surface est essentielle pour éviter la délamination.

c. Revêtements époxy

Process : Systèmes à deux composants (durcisseur en résine) appliqués par pulvérisation ou brosse. Guérit un film dur et résistant aux produits chimiques. Mécanisme de protection : Bloque l'exposition aux acides, aux alcalis et aux solvants - communs en milieu industriel (par exemple, usines chimiques, installations d'eaux usées). Performance : ASTM D3359 (tests d'adhésion) Les taux de revêtements époxy comme "excellents" pour les environnements industriels. Une couche de finition (par exemple, du polyuréthane) est requise pour la résistance aux UV. Limites : Peut craie ou jaune au fil du temps sans couche de finition; Non recommandé pour une utilisation en plein air sans protection supplémentaire.

d. Revêtement en duplex (combinaison)

Pour les environnements extrêmes (par exemple, les zones industrielles côtières), revêtement en duplex —COMBINGING HDG avec une poudre ou une couche de finition époxy - offrir une protection supérieure. La couche de zinc fournit une défense sacrificielle, tandis que la couche de finition ajoute des UV et de la résistance chimique. Les études montrent que les revêtements duplex prolongent la durée de vie de 50% par rapport aux revêtements simples.

3. Inhibiteurs de la corrosion: protection chimique

Les inhibiteurs de la corrosion sont des composés qui forment un film protecteur sur des surfaces en acier, bloquant les réactions électrochimiques. Ils sont souvent utilisés en conjonction avec des revêtements pour une protection améliorée.

Types et applications:

- Inhibiteurs organiques (par exemple, à base d'amine): ajouté aux amorces ou aux systèmes de refroidissement. Efficace pour les espaces fermés (par exemple, les greniers d'entrepôt) où l'humidité s'accumule.

- Inhibiteurs inorganiques (par exemple, chromates): autrefois commun, mais restreint en raison de la toxicité (ROHS, portée).

- Normes de test : ASTM D1384 (évaluation de l'efficacité des inhibiteurs).

Avantages:

- RETENDANT pour les structures existantes (par exemple, les retouches).

- Compatible avec la plupart des revêtements.

Limites:

- Nécessitent une réapplication régulière (tous les 1 à 3 ans).

- Iniéffectif dans des environnements hautement contaminés (par exemple, une forte exposition à l'huile).

4. Protection cathodique (CP): Défense électrochimique

La protection cathodique supprime la corrosion en faisant de l'acier Purlin le cathode dans une cellule galvanique. Il est principalement utilisé pour les Purlins enterrés ou submergés (par exemple, dans les réservoirs industriels, les structures marines).

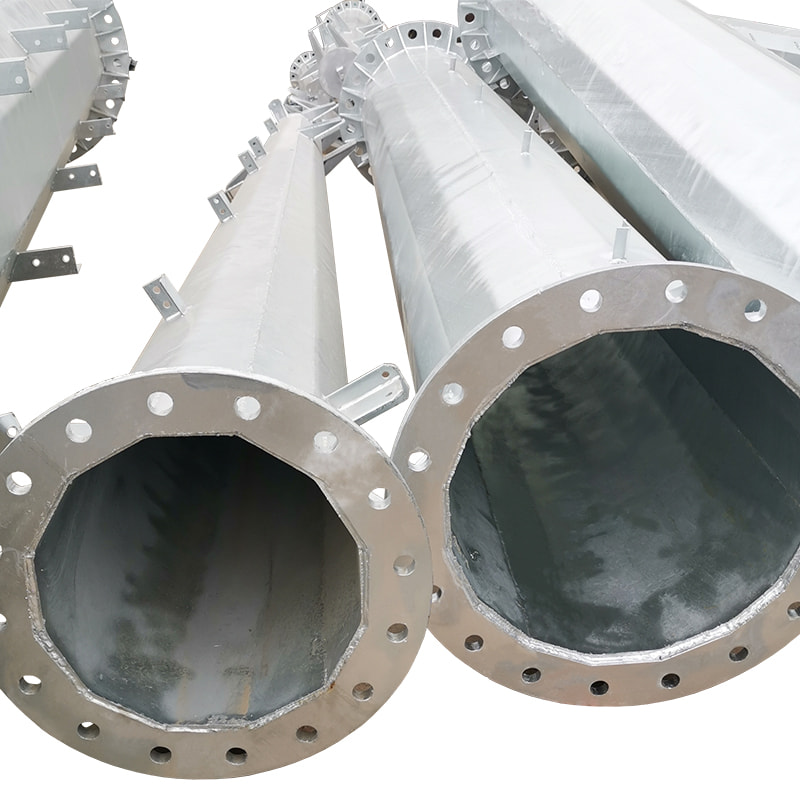

un. Anodes sacrificielles

Process : Attacher des anodes de zinc ou d'aluminium au Purlin. L'anode se corrode au lieu de l'acier. Normes : NACE SP0100 (directives de conception). Performance : Idéal pour les petites structures (par exemple, les poteaux utilitaires). Les anodes durent 5 à 10 ans avant le remplacement.

né CP actuel impressionné

Process : Utilise une source d'alimentation externe (redresseur) pour fournir un courant de protection au Purlin. Normes : NACE SP0100 (conception et entretien). Performance : Convient aux structures grandes ou complexes (par exemple, plates-formes offshore). Surveillé via des capteurs à distance (IoT) pour assurer la sortie actuelle.

Avantages:

- Très efficace pour les environnements corrosifs (par exemple, les sols en eau salée, acides).

- Prolonge la durée de vie de 20 à 30 ans.

Limites:

- Nécessite une surveillance continue (performances de l'anode, sortie actuelle).

- Coût initial plus élevé que les anodes sacrificielles.

5. Maintenance préventive: prolongation de la durée de vie

Aucun système anti-corrosion n'est permanent - la maintenance régulière est essentielle pour maximiser la durabilité. ISO 12944 (protection contre la corrosion des structures en acier) fournit un cadre de maintenance en fonction de la catégorie de corrosion (par exemple, C3 pour les zones urbaines, C5 pour les zones industrielles).

Pratiques clés:

- Inspections : Visual vérifie les dégâts de revêtement (par exemple, les cloques, l'écaillage) tous les 6 à 12 mois. Tests ultrasoniques (ASTM E165) pour mesurer la perte d'épaisseur de paroi.

- Retouches : Réparer les dommages de revêtement mineurs avec des peintures compatibles (par exemple, amorce riche en zinc pour HDG).

- Nettoyage : Retirez les débris (feuilles, poussière) qui piègent l'humidité - utilisez de l'eau à basse pression ou une brosse douce.

- Surveillance environnementale : Installez des capteurs d'humidité dans des espaces fermés (par exemple, greniers) pour détecter l'accumulation d'humidité.

6. Antartigation environnementale: réduction de l'exposition

Le contrôle de l'environnement autour de Purlins est un moyen rentable de ralentir la corrosion:

- Drainage : Installez les gouttières, les coupes descendantes et les toitures de pente pour empêcher l'eau debout.

- Ventilation : Utilisez des évents de crête ou des évents de soffite pour réduire l'humidité dans les greniers (cible <60% d'humidité relative).

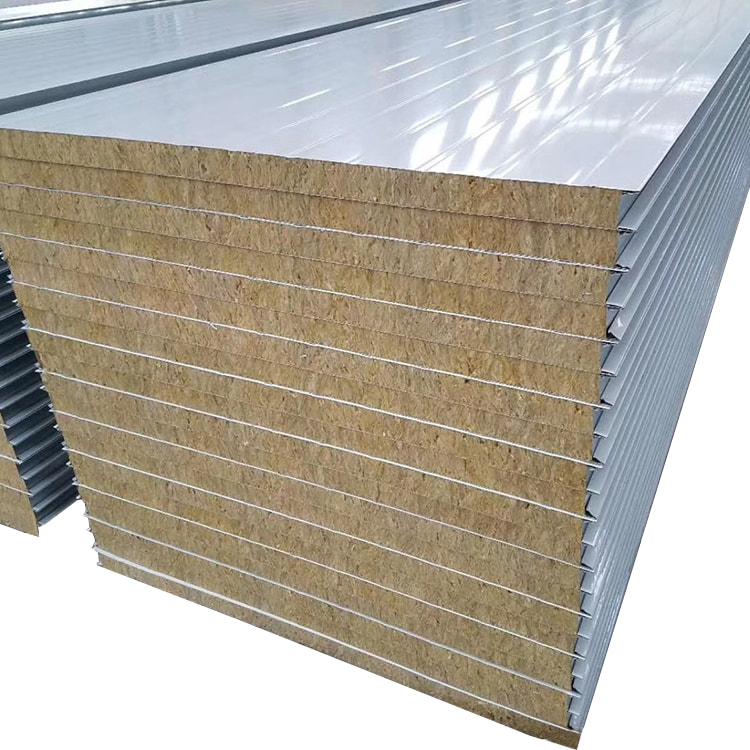

- Barrières : Pour les usines chimiques, utilisez des revêtements en plastique ou un ententement en béton pour bloquer l'exposition aux gaz corrosifs.

- Barrières de vapeur : Installer dans des systèmes de toiture pour éviter la pénétration de l'humidité aux Purlins.

Conclusion: stratégies intégrées pour une protection à long terme

Protection à long terme des Purlins en acier nécessite un approche sur mesure et intégrée —COMBINAGE Sélection des matériaux, revêtements, inhibiteurs, protection cathodique et entretien. Chaque méthode a des forces et des limites:

- HDG : Mieux pour les Purlins extérieurs dans les zones rurales / côtières.

- Revêtement en poudre : Idéal pour les environnements ensoleillés et faibles chimiques.

- Époxy : Critique pour les paramètres industriels avec exposition chimique.

- CP : Nécessaire pour les Purlins enterrés / submergés.

En alignant ces stratégies sur l'environnement de Purlin (par exemple, Coastal vs Industrial) et les normes de l'industrie suivantes (ASTM, NACE, ISO), les ingénieurs et les entrepreneurs peuvent garantir que les Purlins en acier conservent leur intégrité structurelle pendant des décennies. À mesure que la durabilité devient une priorité, des innovations telles que les revêtements bio-basés et les systèmes de surveillance IoT émergent pour améliorer la durabilité tout en réduisant l'impact environnemental.